Большая часть свойств бумаги определяется видом волокон, использовавшихся при её производстве. Массовые виды бумаги, к которым относятся большинство печатных видов, производятся из древесных полуфабрикатов: целлюлозы и древесной массы. Виды целлюлозы и древесной массы различаются по породам древесины, применяемым при их изготовлении, а также по различиям в химии и оборудовании процессов их производства. Существует десятки видов целлюлозы, различающихся кроме вида древесины, использующейся для её производства (ель, сосна, осина, берёза, эвкалипт, смеси древесины и пр.), различающихся ещё и по степени проварки древесины, по выходу полуфабриката при переработке 1 м3 древесины. В результате различают кроме целлюлозы, полуцеллюлозу, целлюлозу высокого выхода и т. д., различающихся степенью удаления растворённых веществ древесины и содержанием лигнина.

Сказанное о разнообразии марок целлюлозы, относится и к древесной массе. Древесная масса по степени глубины переработки древесины, (а следовательно и по расходу древесины на производство полуфабриката), делится на механическую, получаемую без использования химических реагентов, имеющая выход 93 — 96% . Это дефибрёрная (ДДМ) и термо-дефибрёрная (ТДМ) масса, а также многочисленные их модификации. Вторая большая группа видов механической массы – различные виды химико – механической массы (ХММ) с выходом от исходной древесины 85 — 93%.

К наиболее значимым полуфабрикатам нужно отнести и макулатуру. О которой будет отдельный пост.

Сразу отметим, что на производство этих полуфабрикатов расходуется разное количество древесины. Здесь немного терминологии.

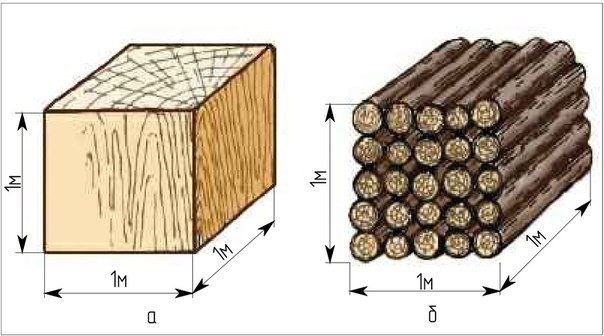

Учёт древесины

Как вести учёт срубленной, с удалёнными ветками древесины, называемой “балансами”. Балансы – это длинные цилиндры, которые складируются и учитываются в штабелях.

Учёт ведут в метрах кубических. Различают складской м3 древесины и м3 плотной древесины. Плотный м3 – это объём реальной древесины за вычетом пустот между балансами в штабеле.

б) 1 м3 плотной древесины равен 1,4 м3 складской древесины

Щепа тоже учитывается в м3. 1 м3 щепы равен 0,5 м3 складской древесины и 0,33 м3 плотной древесины.

Так как существуют разные способы укладки в штабеля, то правильнее учёт вести в плотных м3.

Расход древесины при производстве целлюлозы и древесной массы

Для производства 1 тонны целлюлозы требуется около 5 м3 плотной древесины, на тонну древесной массы, в зависимости от способа её производства, расходуется почти в два раза меньше, от 2,5 до 2,8 м3 древесины. В производстве бумаги из макулатуры свежая древесина не расходуется вовсе.

Так что, с точки зрения экономии древесины, бумага с древесной массой гораздо предпочтительнее.

Отметим, что влияние волокнистых полуфабрикатов на формирование свойств бумаги в значительной степени зависит от особенностей технологического процесса производства бумаги и может изменяться в широком диапазоне при изменении условий производства. Речь идёт о том, что достижение одинаковых свойств бумаги возможно при использовании различной композиции по виду волокон путём применения соответствующих технологических приёмов подготовки волокон и производства бумаги.

Бумага с содержанием древесной массы в композиции

Рассмотрение влияния композиции на свойства бумаги начнём с общего обзора свойств бумаги с древесной массой, потому что этот полуфабрикат привносит в свойства бумаги многие особенности, которые позволяют лучше понять в целом требования к бумаге для печати. О классификации видов бумаги для печати мы писали здесь.

Общая характеристика

В недавнем прошлом чистоцеллюлозные виды бумаги назывались бумагой первого номера, а содержащие древесную массу — второго. Такой классификации придерживаются и ГОСТ 9094 и ГОСТ 9095 на типографскую и офсетную бумагу соответственно.

Считалось, что и место в ряду качества этих видов бумаги определяется их номером — содержащие древесную массу виды бумаги обладают более низким качеством и поэтому их назначение — менее ответственные печатные издания. Такое деление было оправдано тем, что древесная масса долгое время (примерно до начала 70‑х годов) отличалась от целлюлозы более низкой белизной, недостаточной степенью разработки волокон, а значит низкими значениями механических показателей, высокой сорностью.

Со времени изобретения Фридрихом Келлером (1840 год) способа дефибрирования древесины — истирания её о поверхность вращающегося камня, появилось много усовершенствований этого способа производства — таким образом, наряду с дефибрёрной древесной массой появились другие виды массы.

Традиционно древесная масса используется в композиции газетной бумаги, не требующей долговечности и в различных видах полиграфического и упаковочного картона.

Развитие технологии производства новых видов древесной массы, внедрение её химической, тепловой обработки, отбелки и других прогрессивных технологических решений, привело к существенному повышению бумагообразующих, физико-механических и оптических свойств этого полуфабриката. В настоящее время вырабатываются различные виды древесной массы: термомеханическая, химико-термомеханическая, дефибрёрная масса давления и многие другие, отличающиеся химической обработкой, температурным режимом и режимом давления при производстве, а также аппаратурным решением процесса изготовления [1,2] . Это позволило получать с использованием древесной массы виды бумаги с уникальными свойствами.

Благодаря изменившемуся качеству древесной массы принято бумагу с содержанием до 20% белёной древесной массы относить к чистоцеллюлозным видам (wood freе paper).

В последние десятилетия производство и использование печатных видов бумаги, содержащих древесную массу, опережает чистоцеллюлозные виды.

Особенности свойств

Древесная масса придаёт бумаге для печати ряд важных свойств. Она способствует повышению непрозрачности, пористости и впитывающей способности бумаги по отношению к компонентам печатной краски. Бумага с древесной массой, благодаря особенностям формования в процессе производства на бумагоделательной машине, имеет более равномерный просвет.

Вследствие того, что при производстве древесной массы в меньшей степени используются процессы химического воздействия на древесину, чем в производстве целлюлозы, древесномассные волокна содержат помимо основного компонента — целлюлозы много других древесных включений, главным образом лигнина и гемицеллюлоз. Лигнину волокна древесной массы обязаны своей повышенной жёсткостью и более низкими, в сравнении с целлюлозой, бумагообразующими свойствами.

Так как древесная масса имеет более жёсткие, менее гибкие, чем у целлюлозы волокна, то образуемая ими бумага обладает большей пухлостью. Короткие волокна древесной массы образуют более однородную структуру бумаги. При составлении композиции следует учитывать меньшую механическую прочность бумаги из древесной массы, которую компенсируют добавками целлюлозы, химическими упрочняющими веществами, вводимыми в массу, или при её поверхностной обработке.

Обладая более высоким значением светорассеяния, древесная масса весьма полезна при необходимости повысить непрозрачность бумаги.

Важным обстоятельством является способность древесномассных волокон повышать стабильность размеров бумажного листа при изменении влажности бумаги или при её увлажнении и намокании.

Виды бумаги с древесной массой

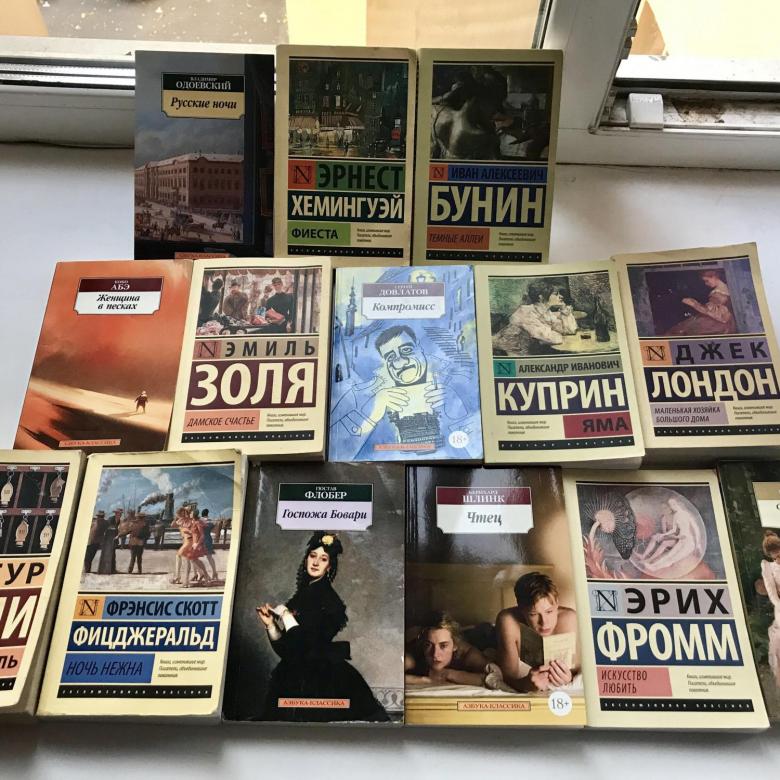

Основные направления использования бумаги с древесной массой — продукция короткого срока службы. Это, прежде всего, газетная и журнальная продукция, а также разнообразная рекламная продукция. Другое большое направление использования — дешёвая и массовая книжная продукция, в том числе, карманные издания, комиксы и др. Полезные свойства древесной массы используются при производстве многослойных полиграфических и упаковочных картонов.

Все они могут быть без специального покрытия или с поверхностной обработкой:

- поверхностной проклейкой

- с пигментированием поверхности

- с лёгким мелованием (LWC)

- все эти виды бывают матовыми или суперкаландрированные

Виды бумаги без покрытия:

- высокой пухлости

- машинной гладкости

- суперкаландрированная (высокогладкая, SC)

О бумаге для печатания книг мы подробно писали здесь.

Газетная бумага относится к бумаге машинной гладкости, в случае производства её без поверхностной обработки и к матовой бумаге, в случае её производства с поверхностной проклейкой.

Бумага со сверхвысокой гладкостью — суперкаландрированная

Модификация свойств бумаги с содержанием древесной массы достигается традиционными методами поверхностной обработки: проклейкой, пигментированием и мелованием. Древесная масса позволила реализовать технологию, свойственную только бумаге с высоким содержанием древесной массы в композиции (свыше 75%) — технологию производства книжно-журнальной бумаги со сверхвысокой гладкостью поверхности. Это суперкаландрированная бумага (super calendered — SC). В процессе производства она, после бумагоделательной машины, подвергается суперкаландрированию на многовальном суперкаландре с нагревом валов и увлажнением водой или паром.

В условиях нагрева и увлажнения более низкомолекулярные ингредиенты древесной массы — лигнин и гемицеллюлозы при каландрировании достигают температуры, при которой происходит их переход из стеклообразного в вязко-текучее состояние (70–120 0С). В этом состоянии валы суперкаландров выглаживают поверхность бумаги и уплотняют её структуру. Гладкость бумаги при этом достигает 1500–3000 с по Бекку — величины не достижимой для чистоцеллюлозной бумаги, не содержащей “легкоплавких” компонентов (температура стеклования целлюлозы 220оС). Встречаются марки SC бумаги с гладкостью от 500 с.

Появление суперкаландрированной офсетной бумаги было вызвано развитием офсетного способа производства. Эта бумага впервые стала производиться в 1970 году в Швеции (фирма “Holmen”) и в Финляндии (фабрика “Mullykoski”). По своим свойствам она заняла промежуточное положение между мелованной бумагой и бумагой без поверхностной обработки.

Получению высокой гладкости и хороших печатных свойств содействует высокая зольность бумаги — (25–35)%. Высокая плотность структуры, сомкнутость поверхности позволили, при сохранении преимуществ бумаги с древесной массой в отношении стабильности размеров и высокой непрозрачности, получить новые качества. Она позволяет, получать насыщенные многокрасочные оттиски с высоким лоском на печатных машинах, оснащённых сушкой, и поэтому нашла широкое применение при печати различных журналов, рекламных изданий (например, известных телефонных книг). При хорошем качестве оттисков SC-бумага имеет более низкую цену.

Показатели качества суперкаландрированной (SC) и легкомелованной (LWC) бумаги одной из зарубежных фабрик

| Показатели качества | Марка бумаги | |

| SC | LWC | |

| Масса 1 м2, г | 45–65 | 45–65 |

| Плотность, г/см3 | 1,15 | 1,4 |

| Белизна, % ISO | 70–73 | 70–73 |

| Гладкость,с, Бекк | 500‑1000 | 350‑3000 |

| мл/мин, Бендтсен | 28–35 | 18–40 |

| Массовая доля золы,%: — в основе — в бумаге с покрытием | - 15–30 | 0–7 25–30 |

Наряду с суперкаландрированной бумагой без покрытия широкое распространение получила мелованная бумага с малой массой покрытия 6–12 г/м2, которая бывает матовой и суперкаландрированной. Такая бумага называется легкомелованной — LWC (Light Weight Coated).

Суперкалаландрированная бумага (SC) существенно отличается от бумаги c поверхностным покрытием. Так как SC-бумага используется в глубокой и офсетной печати, определим эти различия для каждого вида печати.

В глубокой печати на SC-бумаге:

- большая потребность в краске;

- более сильное пробивание и просвечивание краски;

- более высокий расход краски для достижения одинаковой оптической плотности оттисков.

В офсетной печати:

- поверхность SC-бумаги имеет большую склонность к образованию пыли, меньшую стойкость к выщипыванию;

- разрешающая способность, максимально достигаемая на SC-бумаге — 54 линии на см, на бумаге легкомелованной (LWC) — 70 линий;

- вязкость печатных красок лимитируется, что приводит к их эмульгированию.

Бумага машинной гладкости как с покрытием (матовая), так и без него используется для печати журнальной продукции и книг. Известен вид бумаги высокой пухлости, плотностью менее 0,5 г/см3 , которая используется для производства массовых карманных изданий в мягких переплетах, а также для сувенирных, декоративных изданий.

Особенность пухлой бумаги — это её небольшая масса при достаточной жёсткости на изгиб, что позволяет использовать её без технологических затруднений и в рулонной, и в листовой печати.

Эта бумага широко используется при изготовлении книг с клеевым скреплением блоков и мягкой обложкой, а также, при желании повысить толщину книжного блока, малостраничного издания.

Поверхностная обработка может представлять собой поверхностную проклейку (нанесение покрытия в количестве до 4 г/м2 на сторону поверхности бумаги), пигментирование (покрытие до 7 г/м2), лёгкое мелование (до 15 г/м2) и мелование, которое в соответствии с современной технологией бывает двукратным (при нанесении покрытия до 30 г на 1 м2 каждой стороны бумаги) и трёхкратным (при нанесении на каждую сторону свыше 50 г/м2). Поверхностная обработка используется как для бумаги без последующего суперкаландрирования, так и перед суперкаландрированием.

Более высокая плотность структуры и сомкнутость поверхности требуют при печати на бумаге с поверхностной обработкой внесения корректив в условия печати: снижения липкости печатных красок и расхода увлажняющего раствора.

Основные виды печатной бумаги с древесной массой

Показатели некоторых видов печатной бумаги с содержанием древесной массы, известных на рынке в России обобщены в таблице.

Представлены виды бумаги для печатания книг, журналов, телефонных книг, рекламной продукции. Это суперкаландрированные, тонкие виды, высокой гладкости и плотности, производящиеся в широком диапозоне массы 1 м2 для печатных машин с горячей офсетной сушкой, а также использующиеся и в глубокой и флексопечати.

Примером книжно-журнальной бумаги может служить бумага КЖИ АО “Гознак” (филиал — Санкт-Петербургская бумажная фабрика Гознака), отличающаяся высокой белизной, бумага массой 51–80 г/м2 марки LWC разной гладкости и SC LWC Камского ЦБК (ЦБК “Кама”).

Другие виды бумаги с древесной массой

Особенности свойств бумаги с древесной массой широко используются в производстве большого ассортимента видов бумаги:

- декоративной,

- оформительской (обложечной, для папок, форзацной, для дизайнерских работ с различными микровключениями, тиснением поверхности, покрытиями различной окраски и специальными оптическими эффектами и т. д.);

- полиграфических картонов;

- бумаги для обоев

В упаковочных видах бумаги и картона древесная масса придаёт упаковке более высокую каркасность, (жёсткость) непрозрачность, снижает стоимость упаковки.

Широко используется древесная масса в производстве бумаги для обоев. Нижний слой двухслойных обоев, производящихся из двухслойной бумаги или путём склеивания двух слоёв бумаги (дублированные обои), должен хорошо впитывать обойный клей, при этом не деформироваться при увлажнении, придавать обоям пухлость, позволяющую скрывать неровности стен.

Таким образом, древесная масса весьма благоприятно влияет на свойства печатной бумаги, позволяя снижать себестоимость печатной продукции и уменьшая экологическое давление бумажного производства на окружающую среду. Принимая во внимание, что до 90% производимой бумаги в продуктах имеют короткий срок службы, использование бумаги и картона с содержанием древесной массы весьма предпочтительно.

К содержащим древесную массу видам бумаги по своим печатным свойствам, как правило, можно отнести и бумагу с содержанием макулатуры, однако некоторые особенности этой бумаги, а также социальные и экологические вопросы, решаемые при производстве этой бумаги рассмотрим в отдельном посте.

Литература по теме:

- Пузырёв С.С. Дефибррная древесная масса, полученная под давлением, С — Петербург, 1995, 70 с.

- Пузырёв С.С. Современная технология механической массы. Механическая масса из щепы, С — Петербург, 1996, 236 с.

Бумага для печати с древесной массой в композиции: 3 комментария