От чего зависит качество печатной продукции и производительность печатной машины? Обычно отмечают четыре влияющих фактора:

- качество печатных форм

- настройка печатной машины и подачи краски

- качество красок и увлажняющего раствора

- качество бумаги

Есть ещё один важный фактор — это климатические условия: относительная влажность воздуха и температура. Они неузнаваемо могут изменить свойства, а значит и поведение бумаги в печати. Таким образом, влияние этого фактора всегда надо иметь ввиду, рассматривая влияние бумаги на печатный процесс.

Проблема в том, что эти факторы влияют не только на процесс и результат печати, но и друг на друга. Между ними существует тесная связь, которая требует при изменении одного из них, изменения всех остальных. Именно поэтому бывает сложно определить, что же привело к возникновению отклонений в печатном процессе, влияющих на качество и производительность печати.

Управление печатной машиной непрерывно развивается и выходит на уровень полной автоматизации управления всеми подготовительными процессами, самим печатным процессом, иногда и послепечатными операциями. В такой автоматической системе цепочка операций управляется исходя из оценки результатов печати, оценки качества оттисков. Тем не менее тема отклонений в печатном процессе остаётся актуальной и мастерство печатника востребованным.

Отметим, что искусный печатник может при возникновении отклонения в настройке одних влияющих факторов, путём управления, подстройки других, вернутся к требуемому качеству печати. Естественно это возможно в определённых пределах возникающих отклонений.

В интернете не мало постов, где рассматривается качество печати, но влиянию бумаги на это самое качество уделено, с нашей точки зрения, недостаточно внимания. Здесь мы попытаемся по мере сил восполнить этот пробел.

Влияние бумаги на отклонения в процессе печати рассмотрим на таких этапах:

- допечатная подготовка;

- процесс печати;

- после печати;

- послепечатные операции.

При этом отдельно остановимся на:

- традиционной печати (высокой, офсетной, глубокой, флексографской, трафаретной, т.е. печати с использованием печатной формы)

- офисной печати (печати без использования печатной формы: лазерной, струйной, сублимационной и др.)

Традиционная печать

Допечатная подготовка

Как уже отмечалось, важным фактором, определяющим поведение бумаги в печатном процессе, является температурно-влажностный режим, при котором происходит взаимодействие бумаги и влаги окружающего воздуха. Бумага стремится достигнуть равновесной влажности с относительной влажностью окружающего воздуха. Так как часто относительная влажность воздуха и бумаги не совпадают, то бумага перед поступлением в печатный цех должна акклиматизироваться. Это значит, что она должна “адаптироваться к новому климату”- прийти в равновесное состояние с влажностью и температурой печатного цеха. Это позволит уменьшить риск возникновения неполадок в печати.

Время акклиматизации зависит от разницы температур между бумагой и печатным цехом, и от объёма бумаги.

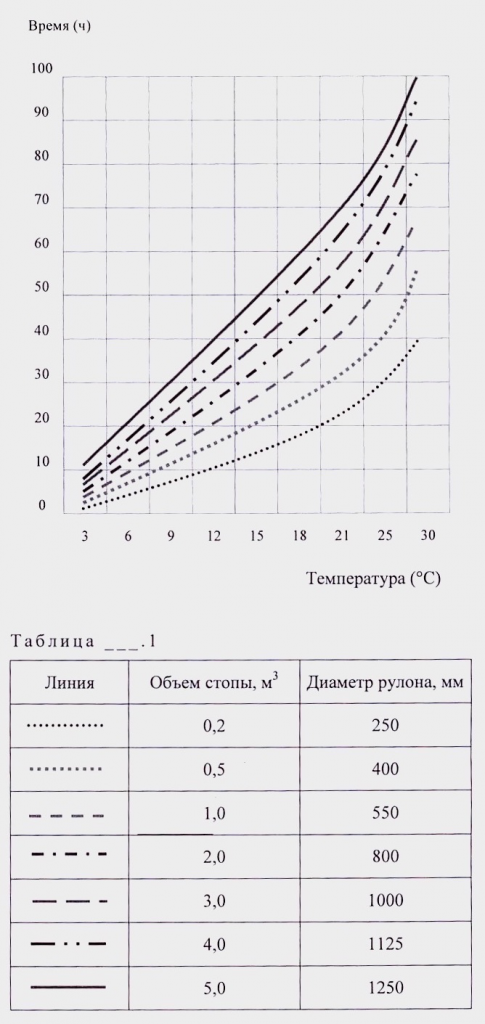

Приводим графическое изображение режима акклиматизации от UPM Kymmene.

На графике по горизонтали указана разность температур между бумагой и средой акклиматизации.

Данными можно пользоваться при определении времени акклиматизации чистоцеллюлозной бумаги, находящейся в пачках или в рулонах, до её распаковки. Если бумага содержит древесную массу, которая склонна к влагопоглощению несколько больше, чем целлюлоза, время акклиматизации можно скорректировать в сторону уменьшения.

Во избежание проблем в печати желательно, чтобы влажность бумаги не выходила за пределы петли гистерезиса влажности (см. дефект “неприводка”).

Температура в стопе или пачке определяется с помощью электронного термометра, щуп которого помещается между листов (в упаковке проделывается небольшое отверстие, которое заклеивается липкой лентой после проведения измерения). Для определения температуры рулонов щуп помещают между торцом рулона и упаковкой.

Неполадки в процессе печати, связанные со свойствами или особенностями использования бумаги для традиционных способов печати офсетного, высокого, глубокого, трафаретного однотипны, поэтому будут рассмотрены в обобщённом для них виде. Ранее в посте говорилось об особенностях свойств бумаги для разных печатных изданий, которые важно учитывать изначально.

Перечень неполадок при допечатной подготовке

- Под упаковкой пачки или рулона бумага имеет волнистую, покоробленную поверхность

- Волнистость кромок бумажных листов в стопе

- Форма торца рулона отклоняется от круглой – рулон «сплющен»

- Нарушение плоскостности листов в пачке или стопе — загибание кромок листов кверху (вид тарелки)

- После разрезания на одноножевой бумаго-резательной машине размеры листов в стопе отличаются от заданных (или их размеры колеблются от листа к листу)

- Кромка листов после обрезки на одноножевой бумагорезательной машине шероховатая и пыльная

- Проблемы с подачей листов самонакладом печатной машины.

Неполадки при допечатной подготовке и способы их устранения

Под упаковкой пачки или рулона бумага имеет волнистую, покоробленную поверхность

Возможные причины

- бумага увлажнилась из-за нарушенной при транспортировке упаковки;

- нарушены условия транспортирования, например, бумага попала под дождь;

- низкое качество упаковочной бумаги, использование при упаковке клея с повышенным содержанием воды;

- повышенная влажность бумаги — не досушена при производстве.

Что предпринять

- предъявить рекламацию поставщику или транспортной организации;

- срезать с рулона покоробленную бумагу и использовать её в листовой печати;

- покоробленную листовую бумагу выдержать в условиях пониженной относительной влажности в течение 6–8 часов.

Волнистость кромок бумажных листов в стопе

Возможные причины

Влажность окружающего воздуха выше влажности, соответствующей равновесному влагосодержанию бумаги

Что предпринять

- Проверить герметичность упаковки. Устранить причины, вызывающие нарушение её целостности;

- Проверить температуру и относительную влажность воздуха на складе и в производственном помещении. Оптимальные климатические условия на складе и в цехе, в летний период: относительная влажность воздуха 50–60%; температура воздуха 19–23оС; в зимний период: относительная влажность воздуха 45–55%; — температура 18–22оС;

- При переохлаждении бумаги её следует распаковывать только после того как температура бумаги и температура воздуха в помещении выравняются;

- Во избежание возникновения волнистости оттисков необходимо стопу после акклиматизации, а так же печати сразу закрывать полимерным влагоизолирующим чехлом.

Форма торца рулона отклоняется от круглой – рулон «сплющен»

Возможные причины

- Рулон хранится на боковой поверхности вместо правильного положения – на торце

- Чрезмерное сдавливание рулона зажимами транспортного оборудования. Сбрасывание рулонов с высоты.

Что предпринять

- Складировать и транспортировать рулоны желательно на торцах с соблюдением правил крепления и размещения в несколько ярусов;

- Деформированный рулон может быть использован при более низких скоростях рулонной печати или должен быть переработан на листы для листовой печати.

Нарушение плоскостности листов в пачке или стопе — загибание кромок листов кверху (вид тарелки)

Возможные причины

- Бумага пересушена при изготовлении на бумажной фабрике.

- Бумага пересохла в типографии.

Что предпринять

- Бумагу выдержать в кондиционных условиях при параметрах относительной влажности воздуха и температуры, рекомендованных ранее при устранении волнистости

- В печатном цехе поддерживать постоянный тепловой и влажностный режим. Для разных способов печати и используемых видов бумаги необходимые температура и влажность в цехе могут различаться, но она должна быть постоянной. Рекомендуемые параметры в рабочей зоне печатного цеха : температура воздуха (24±1) 0С, относительная влажность (46 ± 1)%.

- Использовать увлажнители воздуха в помещении, где хранится бумага в распакованном виде, либо не хранить бумагу распакованной. При необходимости хранения бумаги в стапеле использовать влагоизолирующие чехлы.

После разрезания на одноножевой бумаго-резательной машине размеры листов в стопе отличаются от заданных (или их размеры колеблются от листа к листу)

Возможные причины

- Угол заточки ножа одноножевой машины неоптимален.

- Сила прижима стопы бумаги при разрезании не соответствует свойствам бумаги.

- Высота стопы разрезаемой бумаги не оптимальна.

Что предпринять

- Форма и угол заточки ножа должны соответствовать свойствам разрезаемой бумаги. Рекомендуемый угол при одинарной заточке 19–23 о. При двойной прямолинейной заточке рекомендуемый угол первого участка 24о, второго-20о

- Для пухлой (с плотностью до 0,6 г/см3) точность разрезания увеличивается при более сильном прижиме стопы прижимным устройством

- Для бумаги с высокой плотностью и гладкостью поверхности прижим стопы требуется уменьшить

- С уменьшением высоты стопы точность разрезания увеличивается. При разрезании стопы листов на изделия малого формата (открытки, этикетки, ярлыки и пр.) после каждого реза необходимо прижимать стопу к толкателю

Кромка листов после обрезки на одноножевой бумагорезательной машине шероховатая и пыльная

Возможные причины

- Условия разрезания бумаги не оптимальны (см. предыдущий пункт)

Что предпринять

- Пыльную предножевую кромку стопы бумаги следует ещё раз отрезать с помощью так называемого “встречного реза”. Для этого предножевую кромку нужно развернуть и сделать ещё один отрез.

Неполадки в процессе печати и способы их устранения

Перечень неполадок в процессе печати

- Проблемы с подачей листов самонакладом печатной машины

- Обрыв бумажного полотна (не в месте склейки)

- Неприводка изображения

- Возникновение дефектов оттисков в виде посторонних элементов “марашек”

- Утеря лоска печатным изображением

- Появление на оттисках повторяющихся дефектов в виде белых пятен

- Нарушение целостности небольших участков бумаги

- Возникновение “пузырей” на поверхности мелованной бумаги в виде вспучивающегося покрытия при многокрасочной печати

- Дефекты оттиска в виде пятнистости

- Появление пятен или полос краски на печатных оттисках в процессе печати

- Возникновение “зернистости” изображения

- Двоение печатных элементов. Под двоением печатных элементов понимается не совпадающие по приводке красочные изображения на офсетном полотне: одно вновь наносимое формой и другое остаточное, не перешедшее на бумагу в предыдущем цикле. За счёт этого печатные элементы получают дополнительный более светлый контур. Двоение не следует путать со смазыванием краски или утолщением линий

- Исчезновение или уменьшение глянца на оттиске после закрепления краски

- Замедленное высыхание оттисков (отмарывание)

- Низкая прочность оттиска к истиранию — закрепившаяся краска стирается при последующих отделочных операциях

Проблемы с подачей листов самонакладом печатной машины

Возможные причины

- Отсутствие плоскостности листов (например, скручивание)

- Электризация бумаги

- Высокая жёсткость на изгиб (при вводе фрикционными валиками)

Что предпринять

- Попробовать ввод листов оборотной стороной вверх

- Проверить, не происходит ли потеря бумагой влаги при подготовке к печати

- Использовать локальную увлажнительную установку для снижения статического заряда на бумаге

Обрыв бумажного полотна (при рулонной печати, не в месте склейки)

Возможные причины

- Перекос бумагопроводящих элементов машины

- Слишком высокое натяжение бумажного полотна

- Конусность рулона с различным диаметром торцов

- Загрязнение краёв бумаговедущих валиков или износ поверхности рифлёных валиков

- Рулон имеет неправильную форму, вызывающую неравномерное натяжение при размотке

- Повреждение торцов рулона

Что предпринять

- Отрегулировать положение бумагопроводящих элементов и устранить их перекос

- Уменьшить натяжениие, отрегулировав тормозной механизм, возможно заменить рулон

- Отрегулировать аммортизационный валик

- Настроить механизм регулирования постоянного натяжения полотна

- Очистить или заменить валики

- Правильно складировать и транспортировать рулоны

- При повреждении поверхности рулона удалить повреждённые верхние слои бумаги

- Для устранения повреждений и заминов края рулона сошлифовать

Боковое смещение бумажного полотна перед печатными секциями

Возможные причины

- Смещение бумажного полотна между “плавающими” и стационарными бумагопроводящими валиками накопителя

- При размотке рулонов неполной ширины конструкция бумагопроводящих валиков с превышением диаметра у торцов по сравнению с диаметром средней части приводит к смещению полотна в боковом направлении к середине валиков

Что предпринять

- Проверить все бумагопроводящие валики на отсутствие перекоса и на параллельность с ними валиков “плавающей” каретки накопителя

- Отрегулировать положение бумагонаправляющих валиков накопителя в горизонтальной плоскости таким образом, чтобы не происходило боковое смещение полотна бумаги

Неприводка изображения

Неправильная приводка часто происходит по причине банальных дефектов бумаги:

- из-за перекоса в прохождении листами печатной машины;

- вследствие отклонения в размере листов, возникших по причине некачественной разрезки (колебания размеров, косина).

Но есть важные причины, связанные с деформационными свойствами бумаги, которые нужно учитывать.

Бумага всегда стремится прийти в равновесие с влажностью окружающего воздуха. Изменение влажности бумаги сопряжено с изменением её размеров. (Подробнее о влиянии влажности на свойства бумаги здесь). Изменение размеров листов в машинном направлении существенно меньше, чем в поперечном.

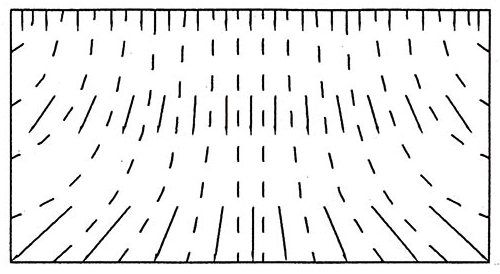

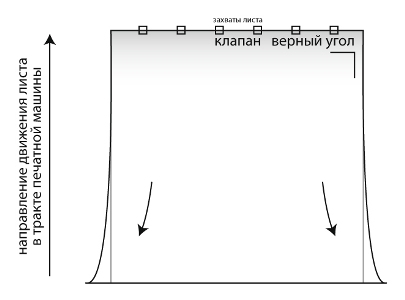

В бумаге поперечной разрезки машинное направление совпадает с короткой стороной листа, в бумаге продольной разрезки с длинной стороной.Машинное направление бумаги, долевое направление – направление в листе бумаги, которое соответствует движению полотна бумаги на бумажной машине. В этом направлении преимущественно ориентированы волокна в бумаге.

Листы обычно подают в печатную машину так, что машинное направление в бумаге параллельно направлению оси печатного цилиндра. Так бумага лучше прилегает к печатному цилиндру. Приводку по ходу печатной машины печатник может регулировать изменением прокладки на образующей печатного цилиндра, но не может изменять размеров в направлении параллельном оси цилиндра.

По причине неодинаковости деформационных свойств бумажного листа в машинном и поперечном направлении (анизотропия свойств), неодинакова и реакция листа на механические нагрузки растискивающие (как при офсетной или, в ещё большей степени при металлографской печати) или на изменение влагосодержания. В машинном направлении (совпадающем с направлением производства бумажного полотна на бумагоделательной машине) все деформации меньше, чем в поперечном. Поэтому бумага с менее выраженной анизотропией показателей разрывного груза, удлинения при растяжении до разрыва, сопротивления излому и других показателей , измеренных в машинном и поперечном направлении, будет более стабильна в плане приводки изображения при многокрасочной печати.

Деформация бумаги почти прямо пропорциональна изменениям в содержании влаги, поэтому первоочередная задача обеспечения печати без затруднений – это стабилизировать её влажность.

При печати способом высокой печати стабильность размеров не является такой сложной задачи, как при офсетной.

При печати офсетным способом недостаточно кондиционировать бумагу перед печатанием, так как при печатании бумага увлажняется увлажняющим раствором. Часть воды испаряется, тем более, если после печати используется сушка оттисков, деформации оттисков возможны и их необходимо учитывать.

Для печати в конкретных условиях важно уяснить зависимость между влажностью бумаги и относительной влажностью атмосферы помещения печатной машины. Колебания относительной влажности воздуха — вызывают несовмещение красок в оттисках. Офсетная бумага массой 1 м2 90 г при четырёхкрасочной печати легко поглощает до 1 % влаги. При формате 100х135 см этого достаточно, чтобы вызвать увеличение размера в поперечном направлении на 1,2 мм и на 0,4 мм в продольном (машинном) и привести к несовмещению красок на оттиске.

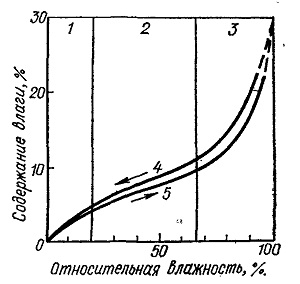

Есть особенность взаимодействия бумаги с влагой. Эта особенность описывается петлёй гистерезиса, которая показывает закономерность в изменении влажности бумаги при наборе влаги (увеличении влажности) и и при потере влаги (сушке).

На графике гистерезиса (зависимости влагосодержания бумаги от относительной влажности окружающего воздуха) кривая 5 – абсорбция влаги (увлажнение бумаги); кривая 4 – десорбция влаги (сушка).

Лучшим решением проблемы влажности при офсетной печати является регулирование содержания влаги в бумаге перед печатью, так чтобы оно снижалось до равновесного с атмосферной влажностью с той же скоростью, с какой бумага поглощает влагу в печатной машине. Тогда в течение всего процесса печати влажность бумаги сохраняется неизменной, а значит стабильными остаются размеры печатного листа [Кейси Дж.П. “свойства бумаги и е переработка”, т.2, Гослесбумиздат, 1960, с. 400]. Для достижения такого результата влажность бумаги перед печатью должна быть на 0,5–1,0% выше равновесной влажности для воздуха в помещении печатной машины.

В офсетной многокрасочной печати рекомендуется использовать бумагу в которой машинное направление параллельно оси печатного цилиндра и совпадает с длинной стороной листа. Это бумага так называемого, машинного направления.

Бумага поперечного направления, имеющая повышенную жёсткость в направлении прохождения печатной машины, рекомендуется для малых офсетных машин и при многокрасочных работах с насыщенными плашками.

Возникновение дефектов оттисков в виде посторонних элементов “марашек”. Утеря лоска печатным изображением. Появление на оттисках повторяющихся дефектов в виде белых пятен. Нарушение целостности небольших участков бумаги.

Возможные причины

- Выщипывание поверхности бумаги (печатные формы забиваются компонентами композиции бумаги). “Поднятие” волокон бумаги

- Пыление бумаги. Отрыв волокон, других компонентов композиции бумаги с бумажной поверхности либо по причине неоптимальных условий печати, либо по причине низкой стойкости поверхности бумаги к выщипыванию

- Возможно причиной увеличения адгезионного сцепления бумаги с офсетной формой может являться то, что наносимая в предыдущей секции краска интенсивно впитывается в бумагу, что приводит к увеличению её липкости до критического уровня, вызывающего выщипывание поверхности бумаги

- В случае слабой кратковременной влагопрочности бумаги при многокрасочной печати при нескольких циклах увлажнения бумаги в процессе печати возможно ослабление связей волокон поверхности и, как следствие, их выщипывание. Первая краска, при этом, может печататься нормально, но в последующих печатных секциях происходит выщипывание бумаги на офсетных цилиндрах.

- Бумажное полотно может прилипать к офсетному полотну верхнего и нижнего офсетного цилиндров. Бумага при этом получает внутренний структурный сдвиг из-за s‑образного изгиба полотна при отрыве от офсетного цилиндра. Это может стать причиной нарушения целостности поверхности бумаги.

Что предпринять

В процессе печати:

- снизить липкость красок, в том числе при помощи рекомендованного изготовителем разбавителя или растворителя;

- увеличить толщину красочного слоя для обеспечения необходимой интенсивности цвета;

- снизить липкость офсетной резины (возможно использование специальных вспомогательных химических средств)

- использовать офсетную резину с нужной микрогеометрией поверхности — точечно – шлифованную в зависимости от требований по разрешающей способности;

- увеличить подачу увлажняющего раствора;

- добавить в увлажняющий раствор изопропиловый спирт для снижения поверхностного натяжения увлажнённой поверхности и, как следствие, адгезии её к бумаге. Такая добавка способствует также ускорению испарения увлажняющего раствора на офсетном цилиндре и уменьшению количества предаваемого на бумагу раствора. В результате уменьшается отрицательное влияние увлажняющей жидкости на прочность поверхности бумаги;

- использовать добавку масел для смягчения печатных красок с целью замедления их впитывания и смещения момента закрепления за зону выщипывающей печатной секции. Либо использовать краски с меньшей впитывающей способностью по отношению к данной бумаге;

- увеличить натяжение бумажного полотна для уменьшения возможного эффекта прилипания бумаги к поверхности офсетных цилиндров;

- снизить скорость печати;

- установить один или несколько рифлёных валиков (валиков с игольчатым покрытием, обеспечивающим точечный контакт с бумажным полотном) для обеспечения углового наклонения и натяжения бумажного полотна на участках входа и выхода из зоны печатного контакта.

В отношении бумаги:

- при односторонней печати рекомендуется проверить возможность печати на обратной стороне бумаги;

- проверить, не пересушена ли бумага и либо пропустить её через печатную машину вхолостую с включённым узлом увлажнения, либо откондиционировать при относительной влажности воздуха на 10% выше относительной влажности в печатном цехе;

- использовать бумагу с меньшей впитывающей способностью по отношению к печатной краске;

- использовать бумагу с более высокой влагопрочностью;

- проверить чистоту кромок листов и рулонов бумаги, очистить кромки от бумажной пыли, возможно, произвести обрезку кромок, “стряхнуть” пыль;

- использовать бумагу с более высокой стойкостью к выщипыванию.

Возникновение “пузырей” на поверхности мелованной бумаги в виде вспучивающегося покрытия при многокрасочной печати

Возможные причины

- Низкое качество бумаги-основы, заключающееся в недостаточной связанности структуры бумаги.

- Несоответствие условий кондиционирования бумаги и условий печати параметрам качества бумаги.

Что предпринять

- Может помочь печатание разбавленными красками при уменьшенной подаче воды в увлажняющем аппарате.

- Кондиционирование бумаги перед печатанием.

- Установка перед печатной секцией ИК-излучателей.

- Уменьшение скорости машины и температуры в сушильной камере.

- Применение силиконового покрытия на поворотной штанге в фальцаппарате при рулонной печати.

- Замена увлажняющего раствора спиртовым для уменьшения попадания воды в краску и бумагу.

- Применение специальных красок, требующих меньше энергии для высыхания.

Пятнистость оттиска

Возможные причины

- Неравномерность структуры бумаги в виде неравномерности просвета.

- Неравномерные сорбционные свойства бумаги.

Что предпринять

- При подготовке к печати следует провести контроль взаимодействия бумаги и краски. Для этого на поверхность бумаги шпателем наносят контрольную краску с определёнными техническими характеристиками. После первого слоя, через небольшое время, нанести второй слой. Равномерность окрашивания свидетельствует о степени равномерности структуры бумаги.

- Другая возможность контроля однородности мелованной бумаги — облучение её источником УФ-излучения в темноте.

- Повысить липкость краски введением высоковязких компонентов связующего и стабилизатора краски

Появление пятен или полос краски на печатных оттисках в процессе печатания

Возможные причины

- Зажиривание печатной формы вследствие повышенной кислотности бумаги.

Что предпринять

- Провести анализ водной вытяжки бумаги на рН. Величина рН должна быть не ниже 5.

Возникновение“зернистости” изображения

Возможные причины

- Увлажняющий раствор, поступающий на поверхность бумаги в первой печатной секции, не проникает в сомкнутую поверхность запечатываемого материала, а остаётся на ней. В последующей печатной секции краски отталкиваются смоченной поверхностью бумаги, в результате получается дефектное “зернистое” изображение.

Что предпринять

- Увеличить время между нанесением первой и второй краски, в течение которого слой увлажняющего раствора на запечатываемом материале успевал бы частично испариться, а частично впитаться в бумагу. Можно, например, на 4‑х красочной машине при печати двумя красками пользоваться первой и четвёртой секциями.

- Возможно изменение порядка наложения красок при котором второй используется краска менее склонная к “зернистости”.

- При возникновении эффекта “зернистости” оттиска можно рекомендовать использование бумаги с большей впитывающей способностью, при которой увлажняющий раствор не скатывается с бумаги, а его хорошее впитывание обеспечивает равномерность оттиска.

Двоение печатных элементов.

Под двоением печатных элементов понимается не совпадающие по приводке красочные изображения на офсетном полотне: одно вновь наносимое формой и другое остаточное, не перешедшее на бумагу в предыдущем цикле. За счёт этого печатные элементы получают дополнительный более светлый контур. (Двоение не следует путать со смазыванием краски или утолщением линий).

Возможные причины

- Деформированная бумага с волнистыми краями, выпуклостями, вмятинами.

- Причиной может служить очень тонкая бумага и способствующее двоению неблагоприятное распределение печатающих и пробельных элементов изображения.

- Может возникать из-за механических нагрузок, которым подвергается бумага в результате натяжения, сжатия и увлажнения в процессе переноса на неё краски.

- Дефект возможен при колебании в печатных листах величины растяжения бумаги в процессе печати.

Что предпринять

- Бумагу можно выровнять, пропустив её через печатную пару без запечатывания.

- При колебании в листах деформации при растяжении, выровнять бумагу можно пропуская её через печатную машину с включённой увлажняющей секцией.

- Снизить давление между офсетным и печатным цилиндрами.

- Проверить параллельность и плоскостность резинотканевых полотен, и толщину подложек.

- Установить “поцелуйный” натиск.

Исчезновение или уменьшение глянца на оттиске после закрепления краски

Возможные причины

- Избыточное проникновение печатной краски в бумагу.

Что предпринять

- Понизить температуру бумажного полотна — уменьшить температуру сушки.

- Увеличить скорость печатной машины для уменьшения температуры бумаги.

- Использовать краску с большей кроющей способностью или более вязкую.

Неполадки после печати и способы их устранения

Перечень неполадок после печати

- Скручивание печатных листов после печатной машины.

- Плохая выкладка листов на самонакладе после печати.

- Появление изломов бумаги по линии сгиба.

- Отмарывание краски в приёмном устройстве или фальцаппарате.

- Распадание склеенного блока по склейке при раскрывании.

Скручивание печатных листов после печатной машины.

Возможные причины

- Пара офсетное полотно/краска не оптимальна.

- Избыточная температура ИК — сушки.

- Высокая анизотропия бумаги.

- Высокая разносторонность бумаги.

- Неоптимальная компановка изображения на листе. Наличие больших запечатываемых площадей в оттиске ближе к задней кромке.

- Повышенный расход увлажняющего раствора или превышено содержание воды в нём по сравнению с оптимальным.

Что предпринять

- Отрегулировать температуру сушки. Температура в стопе оттисков не должна превышать 35 оС.

- Проверить бумагу на анизотропность свойств (анизотропия свойств бумажного полотна – это различие в свойствах в машинном, совпадающем с направлением движения полотна на бумагоделательной машине, и поперечном, перпендикулярном машинному, направлению).

- Попробовать печать на другой стороне бумаги.

- Использовать для запечатывания “поперечную” бумагу (в ней машинное направление совпадает с направлением ввода в печатную машину).

- Жёсткость такой бумаги на изгиб повышается, что может служить уменьшению склонности к скручиванию.

- Повышенная липкость резинотканевого полотна способствует скручиванию. Проверить липкость можно прижимая кусочек бумаги к полотну. Помогает и обработка резинотканевого полотна регенерирующим средством.

- При многокрасочной печати скручивание может вызвать чувствительность бумаги к увлажнению. В этом случае запечатывать можно постепенно – двумя красками за один прогон.

- Изменить компановку печатного листа, убрав большие запечатываемые площади с задней кромки. При монтаже стараться избегать размещения сюжетов в виде полос, параллельных оси печатного цилиндра, хотя бы в задней части листа.

- Сократить расход увлажняющего раствора, увеличить содержание спирта. “Укоротить” печатную краску (ввести пасту, разбавители)

Плохая выкладка листов на самонакладе после печати.

Возможные причины

- Скручивание печатных листов (см. предыдущий пункт).

- Оттиски могут в процессе печати накапливать статическое электричество.

Что предпринять

- Уменьшить температуру сушки. Проверить температуру оттисков на выходе из охлаждающей секции. Если она превышает 24оС следует принять меры к её понижению.

- Возможно использование увлажнителя воздуха в зоне самонаклада.

- См. также предыдущий пункт.

Появление изломов бумаги по линии сгиба.

Возможные причины

- Не выполнены технологические и технические условия благоприятного проведения процесса.

Что предпринять

- Сгибать лист лучше вдоль направления, совпадающего с машинным направлением в листе.

- Благоприятно повышение влагосодержания бумаги.

- При массе бумаги (картона) свыше 150 г/м2 обязательна предварительная биговка.

Отмарывание краски от отисков в приёмном устройстве или фальцаппарате

Возможные причины

- Краска не закрепляется по всей толщине слоя. На оттисках с высокой насыщенностью оттенков растворитель поднимается к поверхности оттиска и размягчает краску.

- Бумага обладает недостаточной впитывающей способностью для данной краски и её количества.

Что предпринять

- Снизить скорость печатной машины. Если температура бумажного полотна превысит 177оС, уменьшить температуру сушки.

- Использовать охлаждение сжатого воздуха на заключительных секциях печатной машины.

Склеенный блок при раскрывании распадается по склейке

Возможные причины

- Плохое качество склейки.

- Не оптимальный клей

Что предпринять

- Использовать бумагу более пухлую, либо бумагу с большей склонностью к впитыванию влаги (менее гидрофобную).

- Применить “рыхление” корешка.

В этом посте рассмотрен не весь печатный процесс. Послепечатные операции: разрезание оттисков; брошюровочно — переплётные операции, отделочные процессы (припрессовка, лакирование, апликация, биговка, тиснение, высечка, перфорация и др.) будут рассмотрены в посте Послепечатная обработка. Влияние бумаги. Отдельно рассмотрено и влияние бумаги на неполадки в офисной (цифровой) печати в посте Неполадки в цифровой печати. Влияние бумаги..

Об изменениях бумаги при климатических изменениях (температура, влажность воздуха) в посте : Климат и бумага. Влияние на бумагу окружающей среды.

Уважаемый читатель, наш пост “Неполадки в печати. Влияние бумаги” безусловно далеко не охватывает всех неполадок. Наверное рассмотреть все неполадки — это невыполнимая задача, но мы намерены этот и следующие посты пополнять и были бы благодарны всем, кто поучаствует в формировании дополнений или изменений в написанный текст. Пишите пожалуйста в комментах. Будем, если на то будет согласие авторов, ссылаться на вас при публикации.

Неполадки в печати. Влияние бумаги.: 8 комментариев

Обсуждение закрыто.